Brak produktów

Destylarki

Dzięki zastosowaniu destylarek Formeco możemy ponownie odzyskać i wykorzystać oczyszczony rozpuszczalnik. W procesie destylacji można odzyskać nawet do 95% czystego rozpuszczalnika, w zależności od stopnia jego zanieczyszczenia. W procesie destylacji substancje zanieczyszczające (farby, oleje, pigmenty) są oddzielone od rozpuszczalnika. Po zakończonym procesie, oczyszczony rozpuszczalnik możemy ponownie wykorzystać w różnych procesach technologicznych.

Destylarki Formeco zostały wyprodukowane z wysokiej jakości materiałów, kocioł jest wykonany ze stali nierdzewnej, co zapewnia długotrwałą żywotność i odporność urządzenia.

Destylarki Formeco posiadają certyfikaty:

1) Wyposażenie elektryczne zgodnie z ATEX 94/9/CE, EN 60079-1

2) Ogólne wyposażenie zgodnie z ATEX EN 13463-1 i EN 13463-5

3) Certyfikat ISO 9001

4) Certyfikat G2, dotyczący maszyn przeznaczonych do użytku w miejscach o zagrożeniu wybuchowym.

Zasada działania:

Podgrzanie rozpuszczalnika odbywa się w dwuściennym kotle destylacyjnym, w którym elektryczne grzałki podgrzewają olej diatermiczny, znajdujący się w osobnym module grzewczym. Powstałe opary rozpuszczalnika prowadzone są przez chłodzony wodą lub powietrzem kondensator i następnie skroplone. Skroplony rozpuszczalnik może być ponownie wykorzystany w różnych procesach technologicznych.

W celu uzupełnienia rozcieńczalnika w zbiorniku, nie musimy przerywać procesu destylacji, co za tym idzie oszczędzamy 1,5h (ostudzenie maszyny w celu uzupełnienia rozcieńczalnika). Rozcieńczalnik możemy uzupełniać na każdym etapie destylacji.

Dzięki zastosowaniu odpornych na temperaturę worków foliowych REC-BAG, możemy uniknąć zanieczyszczenia ścian kotła, co pozwala na stałe i równomierne przechodzenie ciepła ze ściany kotła do destylowanego rozpuszczalnika. Zaletą stosowania worków jest możliwość szybkiego usunięcia pozostałości podestylacyjnych z kotła.

Możemy również zastosować pastę adhezyjną na ściany kotła, dzięki której zmniejszymy ich zabrudzenie.

Destylarka z serii Standard Distatic DiV15AxLCD:

*Urządzenie destylacyjne w wykonaniu przeciwwybuchowym

*Kondensator ze stali INOX chłodzony powietrzem (odporny na kwasy)

*Wydajność urządzenia destylacyjnego: 3 - 5 litrów czystego rozpuszczalnika na godzinę w warunkach ciśnienia atmosferycznego oraz temperaturze 22°C

*Objętość użytkowa kotła - 15 litrów

*Przechylny kocioł umożliwiający łatwe wyjęcie pozostałości podestylacyjnych

*W zależności od stopnia zanieczyszczenia rozpuszczalnika możliwy jest Odzysk do 95% czystego rozpuszczalnika.

Destylarka z serii Standard Distatic DiV30AxLCD:

*Urządzenie destylacyjne w wykonaniu przeciwwybuchowym

*Kondensator ze stali INOX chłodzony powietrzem (odporny na kwasy)

*Wydajność urządzenia destylacyjnego: 9-12 litrów czystego rozpuszczalnika na godzinę w warunkach ciśnienia atmosferycznego oraz temperaturze 22°C

*Objętość użytkowa kotła - 30 litrów

*Przechylny kocioł umożliwiający łatwe wyjęcie pozostałości podestylacyjnych

*W zależności od stopnia zanieczyszczenia rozpuszczalnika możliwy jest Odzysk do 90% czystego rozpuszczalnika.

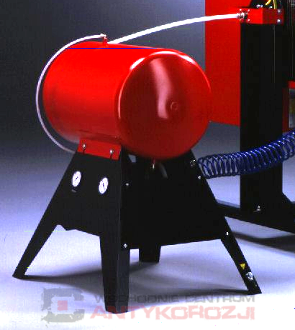

W przypadku destylacji rozpuszczalników, których temperatura wrzenia przekracza 145ºC należy wyposażyć urządzenie w generator podciśnienia. Obniżenie ciśnienia w kotle urządzenia spowoduje, iż temperatura wrzenia rozpuszczalników także ulegnie obniżeniu. Po zastosowaniu generatora podciśnienia, można destylować rozpuszczalniki, których maksymalna temperatura wrzenia przekracza 200ºC.

Zastosowanie generatora podciśnienia pozwala również na ciągłą pracę urządzenia i napełnianie kotła zanieczyszczonym rozpuszczalnikiem bez konieczności otwierania pokrywy kotła i wpływa również na przyspieszenie procesu destylacji.